소프트웨어 기반

AI 기반 지능형 통합 플렛폼

1. 최적운전 레시피(강화학습 기반)

하수처리장, 폐수처리장, 에너지 사용 생산 공정

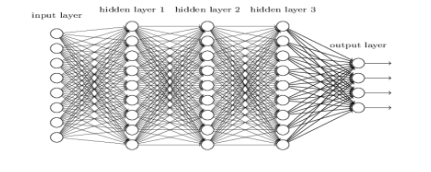

현재 계측되고 있는 수질센서 및 설비운전 데이터를 수집하여 빅데이터 환경으로 구축하고

이 데이터를 분석하여 최적수질 조건으로 운전할 수 있는 강화학습기반 인공지능 수질예측 모델을 적용하여

수질 최적 운전레시피를 도출한다.

최적운전 레시피로 운전된 결과 수질 계측값들은 다시 최적 운전 레시피에 반영되는 과정을 통하여 Optimize된다

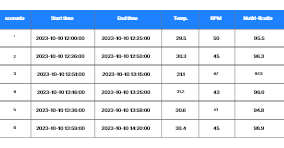

실시간 Data

1. 유량조정조

-NH4,TOC,SS,온도

2. 반응조

-NH4,수위

3.운전정보

- 혐기, 호기1, 호기2

공정시간,운전속도

전처리

1. 이상치/결측치 제거

- NH4, pH 값이 음수

- 통신불량인 경우

- linear interpolation

2. 파생변수 생성

- water max time

- water delta

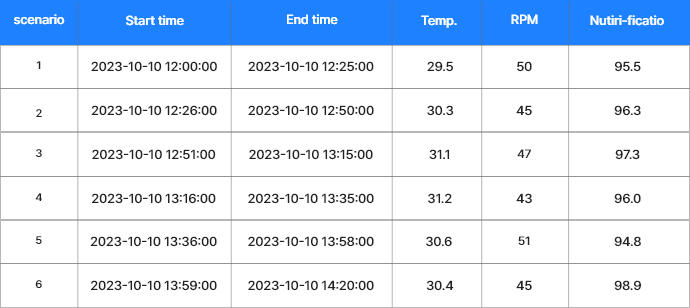

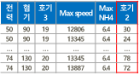

NH4 최대값 모니터링

1. Max NH4값 산출

: 6.4mg/L

2. 수처리 사이클별

시나리오 도출

Best Practice 추출

1. Max NH4±5%

: 6.08~6.72mg/L

2. 과거 운전 데이터

탐색 (Max NH4

±5% 범위 內)

3. 전력사용량 범위

산출: 50~74kWh

1차 시나리오 추출

1. 산출한 전력사용량

범위 (50~74kWh)

활용

2.1차 시나리오 추출

호기2 운전시간 도출

1. 1차 시나리오 활용

2. 호기2 운전시간 추출

사용전력

사용전력

= -36.2674 + 0.0412*(혐기) +

0.4087*(호기2) + 0.4141*(호기3) +

0.5267*(NH4최대값) + 0.0046*

(Max speed)

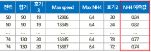

수질예측값 생성

1. 1차 시나리오 활용

2. NH4 예측값 추출

호기2 종료 후 NH4값 = 5.09 - 0.011*(혐기) -

0.025*(호기1) - 0.011*(호기2) +

0.2932*(NH4최대값) - 0.0017*

(NH4유입평균)- 0.0016*(SS유입평균) -

0.1698*(온도유입평균)

호기2 종료 후 NH4값 = 5.09 - 0.011*(혐기) -

0.025*(호기1) - 0.011*(호기2) +

0.2932*(NH4최대값) - 0.0017*

(NH4유입평균)- 0.0016*(SS유입평균) -

0.1698*(온도유입평균)

최적운전 추천

각 조합 중 최소의 에너지 사용 순으로 추천

2. 에너지 절감 운전(알고리즘 기반)

하수처리장, 폐수처리장, 에너지 사용 생산공정

설비 운전 중 최적운전 레시피 중 에너지가 가장 적게 소모되는 운전 레시피가 자동(시스템)/수동(운영자) 선택되어 현장 상황에

맞는 운전을 할 수 있다. 수처리 공정에서는 수질과 에너지 절감도를 조절 할 수 있는 운전이 가능하다.

선택된 운전정보는 R2R 모듈로 전달되어 설비를 가동한다.

-

Energy Balance 파악을

통한 물리적 에너지 누수원인

파악 후 개선

-

운전중인 설비 Idle,

None-idle 상태판단 후

불필요한 에너지원 차단

-

수율에 영향을 미치지 않는

범위에서의 가장효율적인

운전레시피로 운전

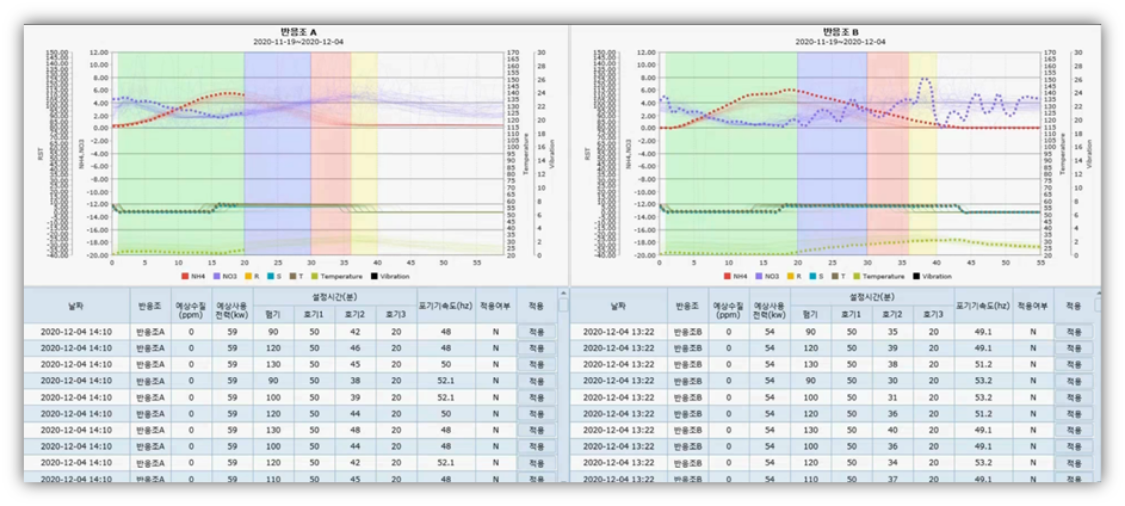

3. R2R(Run to Run)

지능화 및 효율화를 추진하는 모든 공정

알고리즘 수행결과 도출된 최적운전 레시피로 운전을 하기 위해서 기존 SCADA & PLC를 제어하여 설비를 기동하는 무인 자율

운전을 가능케 하는 ICT & 제어 시스템이며, 만일 이런 과정에서 설비가 비정상적으로 기동시에는 안전운전 시나리오에 따라서

자동/수동 전환시퀀스로 전환되는 안정적 운전까지를 포함한다.

4. 자율운전

단순 공정의 무인화 운전이 아닌 공정별 최적운전 레시피에 의하여 최적화되는 과정을 포함하여 자율운전 세가지 모드

(최적모드,

에너지 절감모드, 품질최적모드수질, 불량율 감소 등)에 의한 “빅데이터 분석~ 인공지능 ~ 운전레시피 ~ SCADA 기동 ~ 센서

IoT 수집 ~ 알고리즘 모델 업데이트 ~ 최적화”로 가는 무인운전의 과정을 포함한다.

-

센서데이터 수집

-

데이터 분석 및

모델생성 -

운전레시피

-

자율운전 모드 운전

-

ㆍPLC 운전 제어

ㆍ이상처리 운전 제어

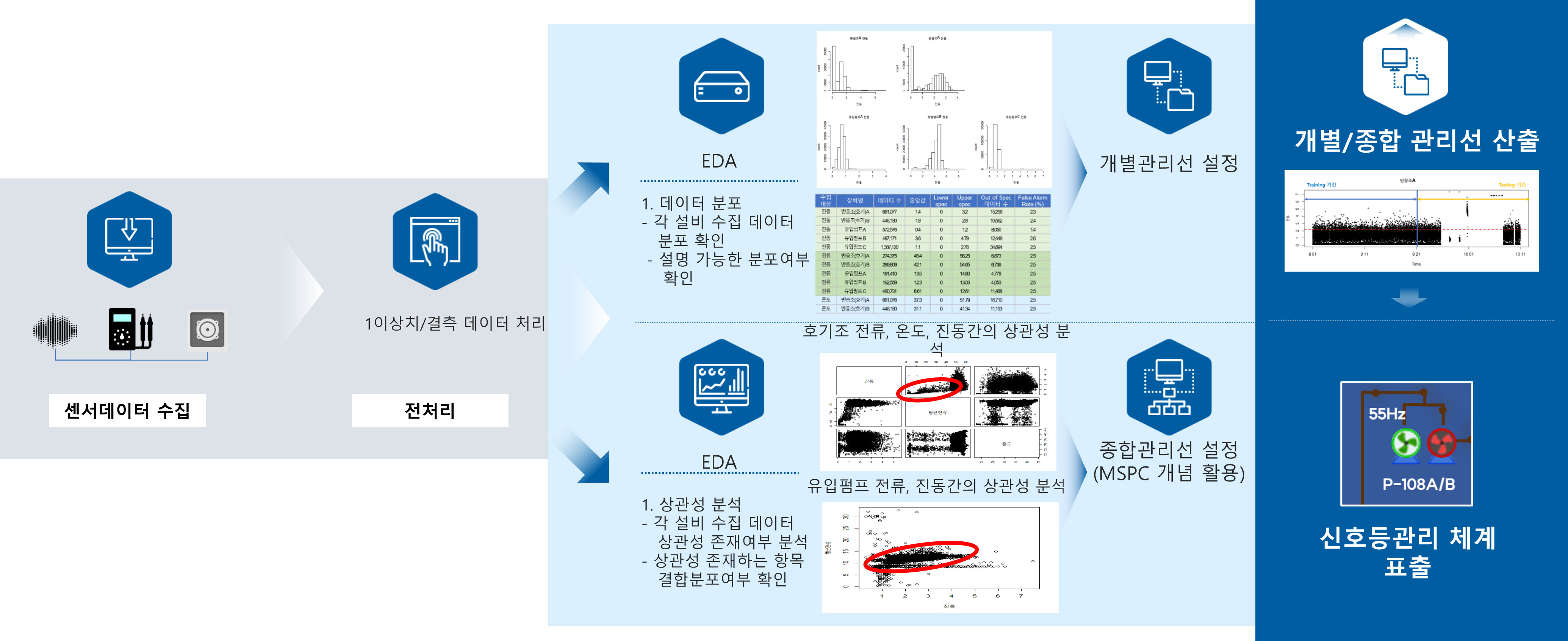

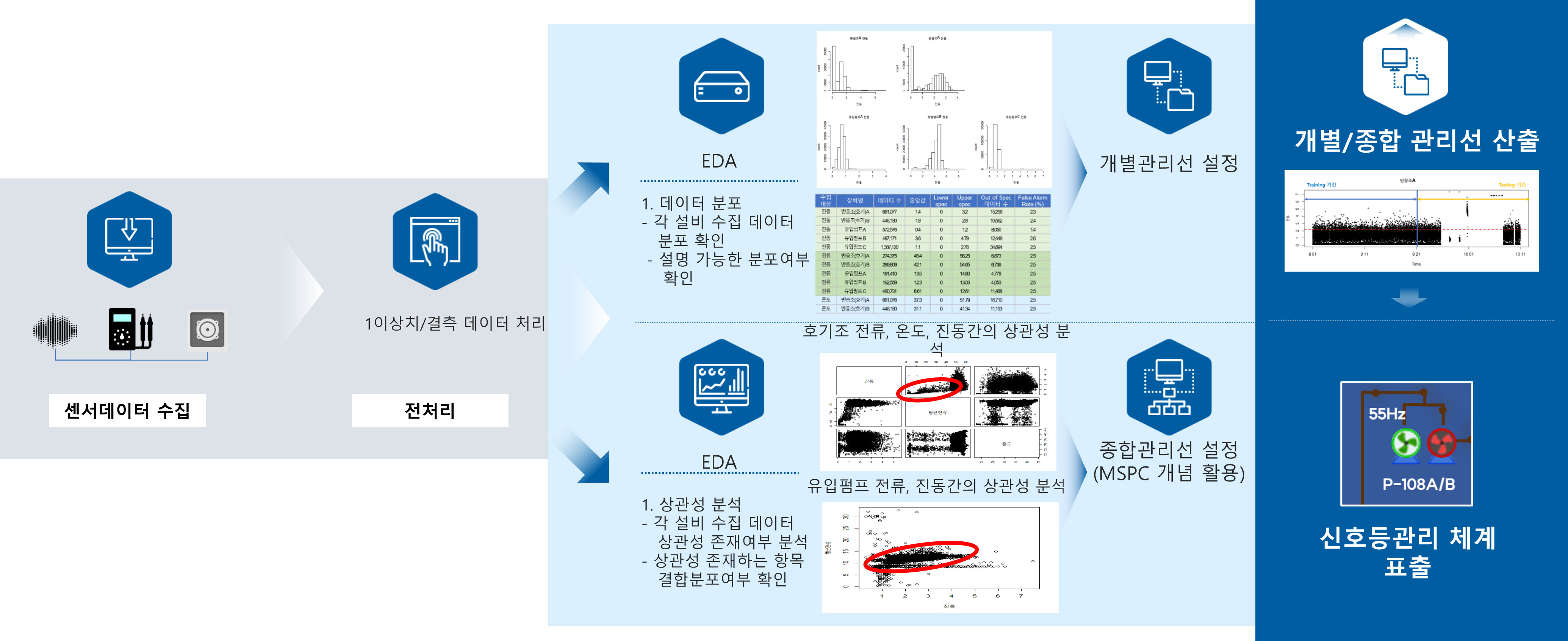

5. 설비이상 탐지(강화학습 기반)

가동중인 모든 설비

IoT 환경에서 수집되는 실시간 설비의 건강 정보를 통하여 설비의 기준정보(Spec.)와 실시간 비교하고, 강화학습 알고리즘을

통하여 이상 및 고장 데이터를 기반으로 패턴을 인식하고, 학습하여 WEB 기반의 상황판에 신호등(Green, Yellow, Red)

관리체계에따라 직관적으로 판단할 수 있도록 표출된다.

운영자는 상황판에 표출되는 신호등 관리체계에 따라 설비의 건강도를 판단 할 수 있다.

설비 이상탐지 / 정비시기 사전 알람

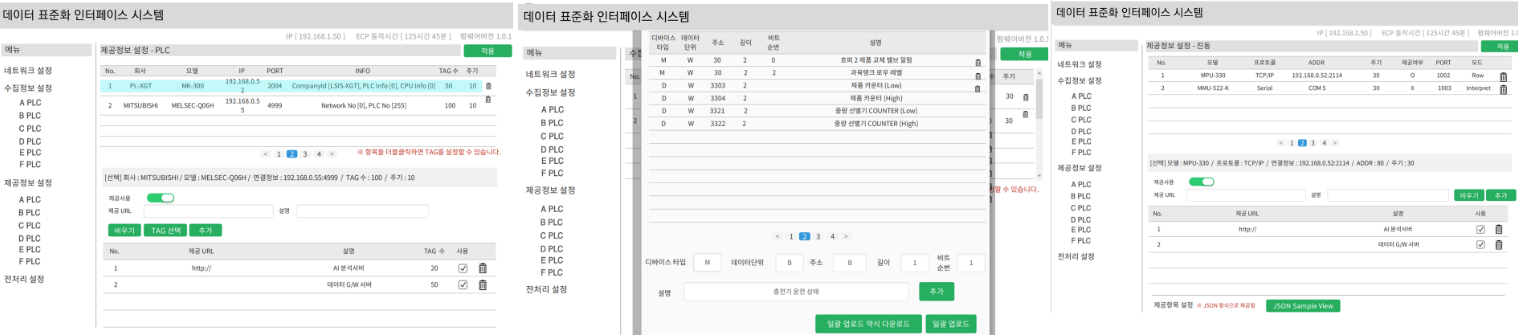

6. ECP(Edge Computer Processing) Firmware(SW)

IoT 센서 빅데이터 수집 환경

현장 PLC와의 데이터 수집기능

사용자 중심의 UI 환경으로 손쉽게 데이터 수집 설정 가능, 데이터 수집(센서 계측기 정보, 설비가동 정보, PLC(동종, 이기종)), 수집 주기 설정,

시리얼 통신(RS485, RS232C), TCP/IP 통신(PLC To PLC, HMI, SCADA etc.), 수집서버 또는 ECP 서버에 설치

ECP Firmware(SW)

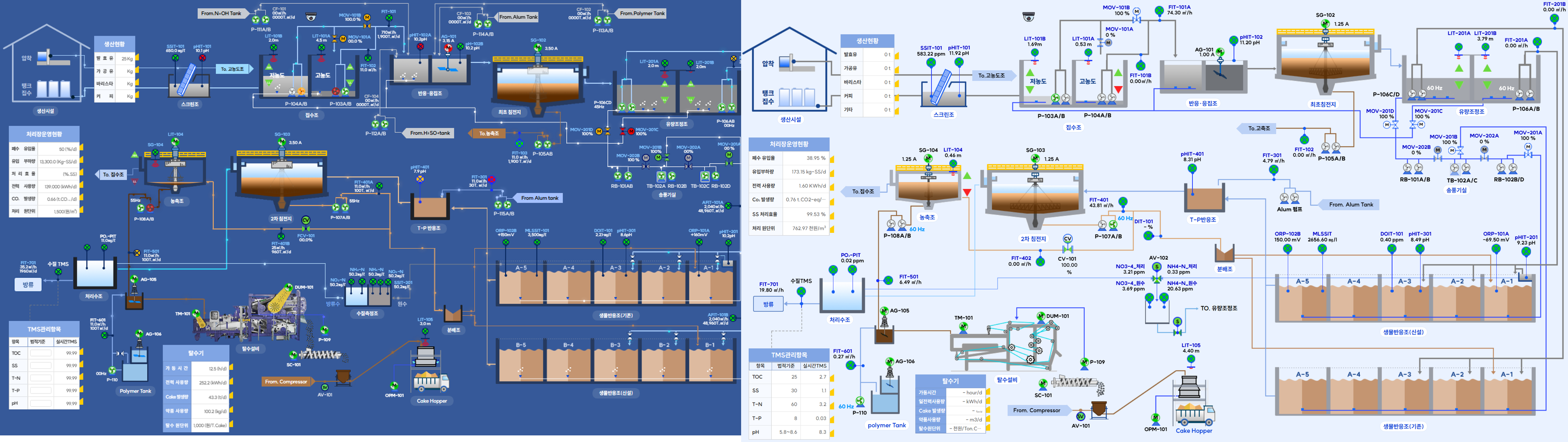

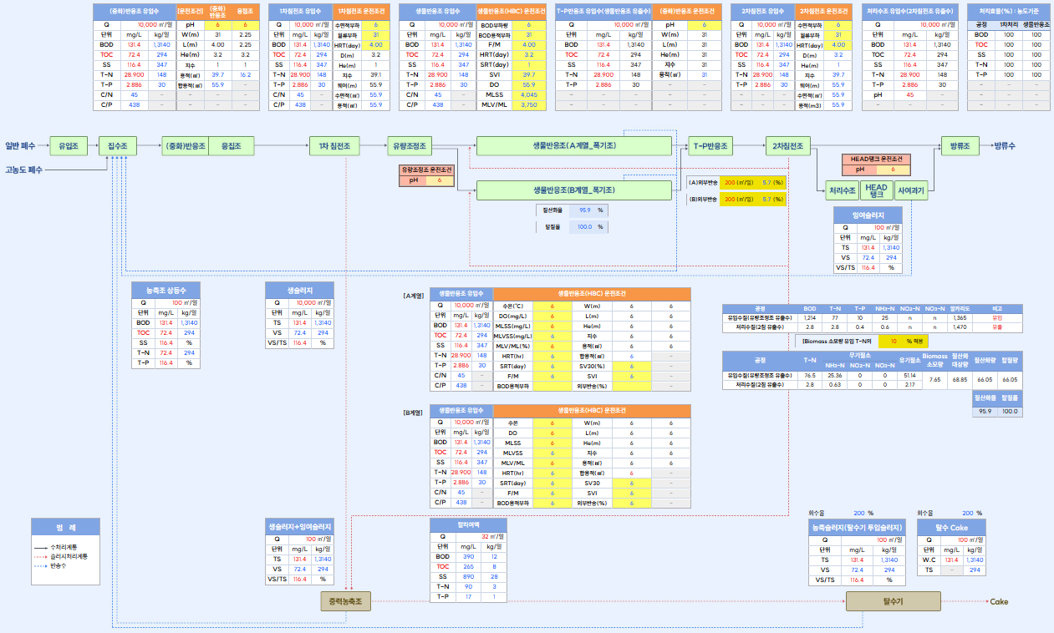

7. 물질수지도

수처리 공정의 실시간 효율 파악 및 예측, 디지털 트윈기반을 위한 수질 시뮬레이션 빅데이터 환경

현장의 실시간 수질데이터로 물질수지도 모델에 적용하여 공정별 물질처리의 효율을 판단하고, 이상이 있는 공정을 확인하며, 필요시 원인을 파악할 수

있는 데이터 기반의 인프라 구조임, 물질수지도 데이터베이스를 통한 디지털 트윈환경에서 원하는 목적의 시뮬레이션이 가능함.

통계, 분석 및 예측알고리즘이 적용됨.

8. 시각화 및 SCADA in WEB

모든 설비 공정

기존 SCADA의 공간 제약성을 탈피한 WEB 환경의 SCADA 기능으로 언제 어디서나 공정의 상태를 모니터링하고

필요한 제어를 가능하게 하는 WEB 환경의 SCADA 시스템, 이런 환경은 지능화-자율운전에서의 필수 요소이며,

공정 상황에 따라서 자동/수동운전 전환도 가능함. 제어의 안전성을 위한 보안관점의 인증 프로세스가 필수적임.